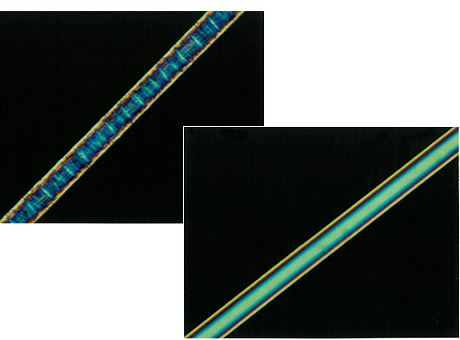

高圧蒸気延伸(イメージ)

高圧蒸気延伸(イメージ)

- 開発のきっかけ

-

高強度ポリプロピレン(PP)繊維「シムテックス」の開発が進んだのは、1996年に研究所でより細く強い繊維を実現するために、新たな製造プロセスを検討したのがきっかけでした。合成繊維を強くしたり、細くしたりするには、熱を与えて高倍率で引っ張る(延伸)必要があります。当時は熱水や常圧の蒸気などの熱を利用するのが一般的でしたが、高倍率延伸のために温度を上げると温度にムラが生じて、強度UPには限界がありました。様々な方法を模索していたある日、当社の研究者は、FRP製品の製造に用いていた「高圧蒸気硬化槽」に着目します。高圧蒸気(飽和蒸気)は温度と圧力の関係が一定で、圧力を一定に保つことで、潜熱による素早い加熱と過昇温が防止できるという特長があり、これを応用して温度ムラを解消することを思いついたのです。

高強度オレフィン繊維「シムテックス」

高強度オレフィン繊維「シムテックス」 極細オレフィン複合繊維「エアリモ」

極細オレフィン複合繊維「エアリモ」

シムテックス偏光顕微鏡写真(上)従来PP繊維偏光顕微鏡写真(下)

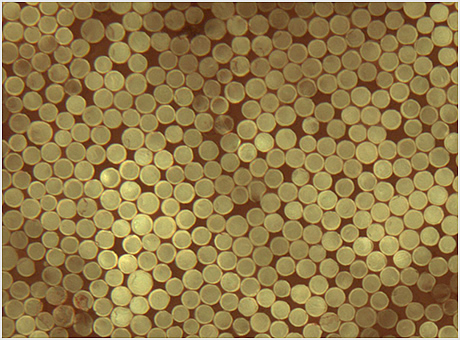

シムテックス偏光顕微鏡写真(上)従来PP繊維偏光顕微鏡写真(下) シムテックス(複合繊維)断面写真

シムテックス(複合繊維)断面写真 紡糸した繊維

紡糸した繊維 極細オレフィン複合繊維「エアリモ」

極細オレフィン複合繊維「エアリモ」